Назначение и область применения

Камера предназначена преимущественно для проведения испытаний на морозостойкость по третьему ускоренному методу ГОСТ 10060 при замораживании образцов бетона в солевом растворе до минус (50±2)°С.

Принцип действия

Каскадная машина состоит из двух одноступенчатых машин, называемых верхней и нижней ветвями каскада, которые связаны друг с другом посредством теплообменника – испарителя-конденсатора. Нижняя ветвь каскада отбирает тепло у потребителя холода и работает на хладагенте R23, а верхняя, работающая на хладагенте R22, охлаждает конденсатор нижней ветви.

Верхняя ступень каскада состоит из следующих основных компонентов: агрегата на базе компрессора с маслоотделителем, жидкостного ресивера с запорными вентилями на входе и выходе и плавкой вставкой, конденсатора воздушного. Кроме этого, на жидкостной линии установлены смотровое стекло с индикатором влажности, жидкостной фильтр-осушитель и терморегулирующий вентиль (ТРВ), регулирующий подачу хладагента в испарители. В качестве испарителя верхней ступени и конденсатора нижней ступени используется пластинчатый теплообменник (испаритель-конденсатор).

Нижняя ступень каскада. Компрессор сжимает низкотемпературный фреон, который поступает в маслоотделитель, где происходит отделение масла от фреона. Скопившееся в маслоотделителе масло, сливается обратно в компрессор. Далее хладагент попадает в испаритель-конденсатор, где происходит процесс конденсации. На жидкостной линии установлены фильтр-осушитель и смотровое стекло с индикатором влажности. После жидкий хладагент поступает на ТРВ и идет в воздухоохладитель , где кипит (испаряется) при пониженном давлении. Необходимая для кипения теплота отнимается от охлаждаемого объекта, после чего пары хладагента возвращаются в компрессор. На линии всасывания стоит буферная емкость, которая обеспечивает поддержание допустимого давления во время остановки системы.

Технические характеристики

Модифицированная уникальная каскадная схема работы компрессоров (с одновременным использованием двух типов хладагентов R23 и R22) позволяет обеспечивать точность поддержания температуры воздуха и равномерность промерзания образцов.

Полностью автоматическое программное обеспечение позволяет в режиме реального времени отслеживать температурный режим внутри камеры как воздуха, так и соленого раствора, с помощью 8 установленных внутри термодатчиков.

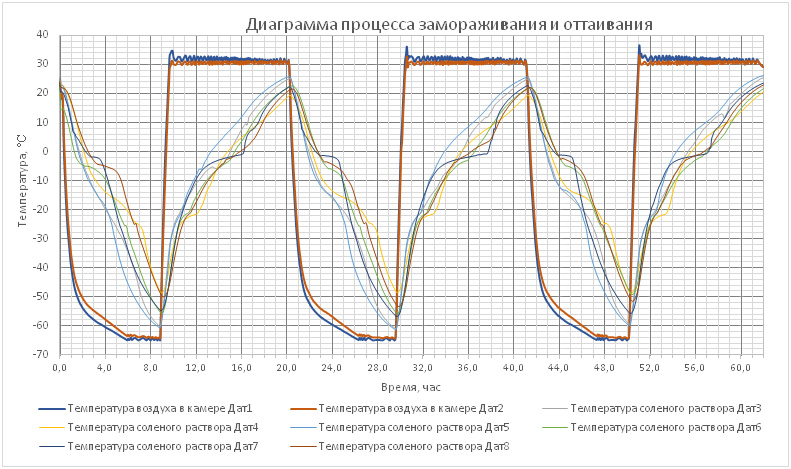

Ниже представлен образец диаграммы процесса, построенной системой управления на примере нескольких циклов попеременного замораживания и оттаивания.

Таким образом, можно наблюдать, что температура воздуха в камере снижается до заданных минус (50±2)°С за несколько часов, когда температура соленого раствора и, соответственно, образцов едва достигает минус 5°С. Поэтому, датчики, погружённые в соленой раствор перед началом процесса испытания, позволяют с большей точностью определять фактическую температуру в образцах, что является, несомненно, главным показателем правильности проведения данного рода испытаний.

Технические характеристики камеры

- Минимальная стабилизируемая температура, °С -70

- Максимальная стабилизируемая температура, °С 100

- Скорость нагрева от +20 до максимальной температуры, не менее 2°С /мин

- Скорость охлаждения от +20°С до минимальной температуры, не менее 1°С /мин

- Амплитуда колебаний температуры в установившемся тепловом режиме не хуже: ±0,5°С

- Отклонение температуры в установившемся тепловом режиме не хуже: ±1,5°С

- Неравномерность температуры по объему в установившемся тепловом режиме: в диапазоне от -70°С до +100°С не хуже, 3°С