К.т.н. С.В.Эккель, НАО «ИРМАСТ-ХОЛДИНГ».

Контроль качества материалов, бетонной смеси и бетона, технологии работ при строительстве монолитных цементобетонных покрытий и оснований автомобильных дорог и аэродромов призван:

- подтвердить достижение заданных проектом значений прочности и морозостойкости бетона (это осуществляется в рамках производственного, приёмочного, инспекционного, выборочного и экспертного видов контроля по ГОСТ 18105-2010, ГОСТ 10180-2012, ГОСТ 10060-2012, ГОСТ 28570-90, СНиП 3.06.06-88, п.8.78, табл.6, СП 78.13330.2012, п.14.6.4-14.6.8, [1-3] и проекта);

- оперативно корректировать состав бетона (по ГОСТ 27006-86) и технологию работ по СП 78.13330.2012, СНиП 3.06.06-88 для безусловного их обеспечения в процессе строительства.

Такая корректировка необходима, обусловлена неоднородностью получаемых материалов и осуществляется по данным входного контроля, результатам пробного бетонирования и ежесменного операционного контроля технологических свойств бетонной смеси в процессе строительства (по ГОСТ 7473-2010, приложение Г, обязательное, ГОСТ 10181-2014), [2] и др.).

Никакие обязательные декларации свойств бетонной смеси и бетона или сертификаты соответствия, являющиеся, по сути, оформленными результатами выборочного, а не сплошного, непрерывного контроля, не заменяют эти виды контроля, не позволяют оперативно корректировать состав бетона и технологию работ в течение рабочей смены, не обеспечивают, сами по себе, требуемое качество строительства.

Для корректировки состава бетона входной контроль качества материалов для бетона необходим, но не достаточен, не всегда позволяет принять однозначное решение без лабораторной или производственной проверки свойств бетонной смеси и бетона.

Необходимость в корректировках состава бетона и технологии работ, чаще всего, вызывается колебаниями свойств материалов для бетона (их неоднородностью, в том числе, в пределах действующих норм) и меняющимися условиями бетонирования и твердения бетона (изменением температуры и влажности воздуха).

Определённый разброс в свойствах материалов для бетона допускается действующими нормами.

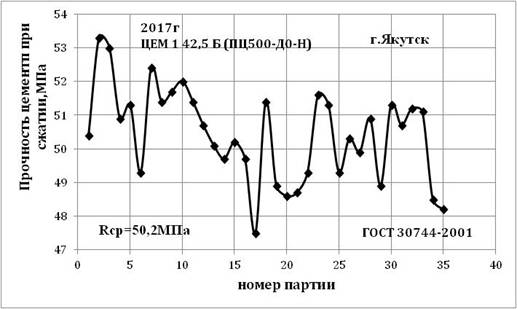

Например, величина прочности цемента одного и того же класса ЦЕМ 1 42,5 по ГОСТ Р 55224-2012, ГОСТ 33174-2012, ГОСТ 31108-2016, определённая по ГОСТ 30744-2001, может колебаться в пределах от 42,5МПа до 62,5МПа, в меньших пределах – для цемента марки ПЦ 500-Д0-Н по ГОСТ 10178-85, определённой по ГОСТ 310.4-81, на 5,0МПа.

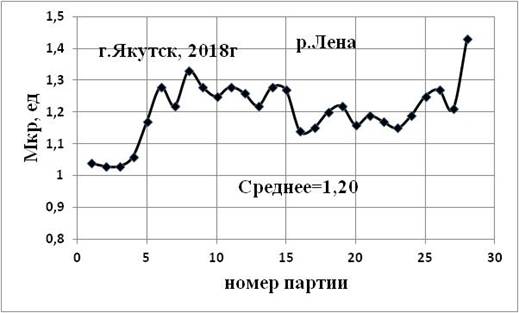

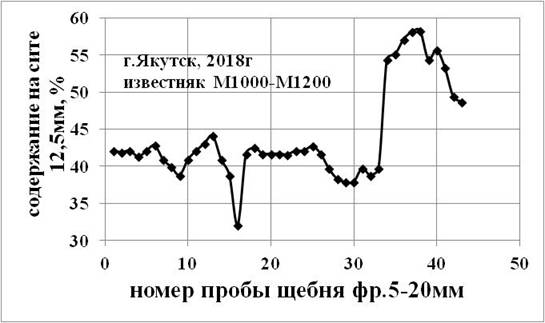

Песок одной и той же группы по ГОСТ 8736-2014 может находиться в пределах достаточно широких различий в модуле крупности (ΔМк=0,50), щебень фр.5-20мм одного и того же карьера, при полном соответствии требованиям ГОСТ 8267-93, может отличаться содержанием частиц на отдельных ситах, например, на сите 12,5мм и т.д.

Все эти колебания показателей свойств материалов влияют на водопотребность бетонной смеси, её подвижность и объём вовлечённого воздуха и требуют соответствующей корректировки состава бетона для поддержания постоянной величины водоцементного отношения В/Ц, подобранной по ГОСТ 27006-86, и нормированного объёма вовлечённого воздуха в смеси для бетона покрытий по ГОСТ 26633-2015.

Корректировки состава бетона обычно заключаются в изменении расходов воды затворения, цемента, химических добавок в бетоне, соотношения между песком и щебнем.

Уточнение технологии работ, чаще всего, связано с корректировкой времени перемешивания смеси на ЦБЗ, объёма загрузки барабана смесителя, уточнением расположения и частоты работы вибраторов бетоноукладчика, оптимальной скорости его движения и др.

Все эти корректировки должны скомпенсировать отрицательное влияние колебаний свойств материалов и неблагоприятных климатических факторов на свойства бетонной смеси и бетона и на качество устраиваемого слоя покрытия или основания так, чтобы на каждой захватке (обычно – сменной) была обеспечена необходимая ровность, сплошность и уклоны поверхности свежеуложенного бетона и чтобы прочность бетона была не меньше требуемой по ГОСТ 18105-2010 (Rт, Rtbт) для заданного проектом класса по прочности (В - по прочности на сжатие, Вtb - по прочности на растяжение при изгибе), а морозостойкость - не меньше проектной марки (F2 - для бетона покрытий, F1 -для бетона оснований, по ГОСТ 10060-2012, СП 34.13330.2012, СП 121.13330.2012).

Рис.1-3 иллюстрируют колебания свойств материалов для бетона. На рис.1 представлены данные завода-производителя цемента за март-июнь 2017г, предоставленные по запросу АО «ИРМАСТ-ХОЛДИНГ» (строителя-потребителя), на рис.2, 3 – данные лаборатории АО «ИРМАСТ-ХОЛДИНГ» при входном контроле качества песка и щебня при реконструкции а/п г.Якутск в 2018г.

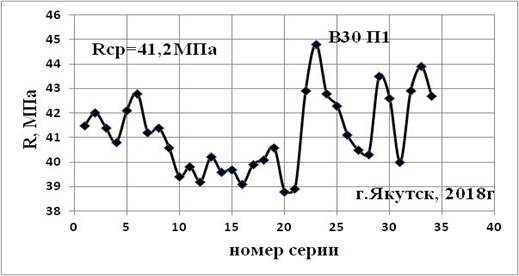

На рис.4 представлены результаты производственного контроля прочности бетона покрытий по сериям (по сменным захваткам) по отформованным образцам, выполненного лабораторией АО «ИРМАСТ-ХОЛДИНГ» при реконструкции аэропорта г.Якутск в 2018г. Они иллюстрируют колебания прочности бетона покрытий, вызванные как колебаниями свойств материалов, так и изменениями условий строительства. При этом задача контроля была своевременно предусмотреть такие корректировки состава бетона, чтобы каждая серия (каждая захватка) обеспечивала требуемую прочность бетона.

Технологические свойства бетонной смеси при операционном контроле определяют в течение смены по ГОСТ 7473-2010, ГОСТ 10181-2014. Объём контроля – не менее одной пробы бетонной смеси на ЦБЗ и на месте укладки бетона, а также дополнительно, при появлении явных (видимых) признаков отклонения подвижности, объёма вовлечённого воздуха, однородности бетонной смеси (её нерасслаиваемости) от требуемых параметров или неудовлетворительной её удобообрабатываемости при укладке.

Рис.1. Прочность цемента завода АО ПО «Якутцемент» по партиям.

Рис.2. Модуль крупности песка р.Лена.

Рис.3. Полный остаток щебня на сите 12,5мм.

Рис.4. Прочность бетона покрытий.

а) сжатие.

Здесь технологические свойства бетонной смеси для бетона покрытий и оснований - её удобоукладываемость (формуемость), плотность, содержание вовлечённого воздуха (для бетона покрытий), нерасслаиваемость, сохраняемость этих свойств со временем транспортирования и технологических перерывов по ГОСТ 7473-2010, ГОСТ 10181-2014, а также удобообрабатываемость (отделываемость поверхности свежеуложенного бетона) по принятой технологии работ.

б) растяжение при изгибе.

Удобообрабатываемость бетонной смеси – характеристика, принятая именно в технологии строительства цементобетонных покрытий и оснований [1-3]. Это свойство бетонной смеси характеризует возможность осуществить обработку (отделку) поверхности свежеуложенного бетона покрытия или основания (бетонной смеси после её распределения и уплотнения), обеспечить при этом требуемую ровность, уклоны и сплошность поверхности (без раковин, наслоений, пропусков и пр.) и возможность создания на ней искусственной шероховатости (для покрытий) с глубиной бороздок от 1мм до 2,5мм (СП 121.13330.2012, табл.7.1, СП 78.13330.2012, п.14.3.6, [1, 2]) без применения затирочных машин, до того, как смесь начнёт схватываться и потеряет свои технологические свойства (свою сохраняемость, «живучесть»).

Обработку механическим способом поверхности свежеуложенного бетона (бетона после уплотнения бетонной смеси в покрытии или основании) после схватывания бетонной смеси не применяют при строительстве покрытий, в отличие от других конструкций, не только из-за экономической нецелесообразности при наличии больших открытых площадей, но также из-за возможного образования микротрещин в бетоне поверхностного слоя при этом и последующего морозного шелушения поверхности покрытия, подвергающегося циклическому замораживанию и оттаиванию в присутствии солей-антиобледенителей, что недопустимо.

Удобообрабатываемость бетонной смеси коррелирует (взаимосвязана) с её удобоукладываемостью на месте бетонирования, но не сводится к ней, является самостоятельной характеристикой бетонной смеси, зависит не только от абсолютной величины удобоукладываемости на месте бетонирования, но в большей мере - от скорости схватывания (кинетики структурообразования бетона), сохраняемости удобоукладываемости со временем, и от состава бетона (например, от достаточного количества растворной части, наличия цементного «молока» на поверхности и др.), от принятой технологии работ, используемых машин и механизмов. Удобообрабатываемость бетонной смеси определяется визуально в процессе бетонирования с учётом конкретных условий строительства, в том числе, на стадии пробного бетонирования (рекомендуемая протяжённость участка пробного бетонирования должна быть не менее 200 погонных метров, [2], п.5.28).

Нерасслаиваемость бетонной смеси для бетона покрытий и оснований - это свойство бетонной смеси не только соответствовать нормам раствороотделения и водоотделения по ГОСТ 7473-2010, ГОСТ 10181-2014, но и обеспечивать отсутствие её расслоения, сегрегации на всех технологических переделах (при приготовлении на ЦБЗ, загрузке в транспортные средства и выгрузке из них, транспортировании, распределении и укладке в покрытие или основание).

Как правило, оценка раствороотделения и водоотделения бетонной смеси по ГОСТ 10181-2014 на соответствие нормам ГОСТ 7473-2010 достаточна информативна для принятия соответствующих решений по составу бетона и технологии работ на стадии его подбора.

Например, по опыту, из-за угрозы раствороотделения бетонной смеси можно рекомендовать использовать в бетоне щебень и щебень из гравия с истинной плотностью не выше 2,75г/см3 (например, гранитный), а при высоком водоотделении бетонной смеси для бетона основания – применять дополнительно воздухововлекающую добавку с получением объёма вовлечённого воздуха в бетонной смеси Vв=3,5-5%. При использовании более тяжёлого щебня (например, габбро-диабазового) необходимо принимать меры против повышенного раствороотделения бетонной смеси (например, увеличивать расход щебня в бетоне в пределах, ограниченных возможностью обеспечить требуемое воздухововлечение в бетонную смесь и её обрабатываемость, и др.).

Однако, в ряде случаев, расслоение смеси можно выявить только при пробном бетонировании или производстве работ (рис.5, рис.6), что связано не только с составом бетона, но также с особенностью работы машин и механизмов и конструкции слоя.

Рис.5. Керн из выравнивающего слоя бетона В10 толщиной 10см со следами раствороотделения бетонной смеси.

Рис.6. Водоотделение на поверхности основания из бетона класса В12,5 в смеси марки П1 при укладке бетоноукладчиком.

Например, к раствороотделению бетонной смеси в конструкции может привести использование более подвижной бетонной смеси, чем необходимо для заданной скорости движения бетоноукладчика или частоты вибраторов, укладка тонких бетонных слоёв (толщиной менее 10см) без использования специальных вибраторов, (например, Т-образных) и др., к водоотделению – повышенный расход добавки-суперпластификатора в бетоне основания с относительно невысоким расходом цемента (например, менее 200кг/м3).

По опыту, щебёнка в бетонной смеси при укладке в покрытие или основание не должна опускаться в глубину слоя («тонуть») более, чем на 3-5мм и не должно быть заметного водоотделения.

Сохраняемость бетонной смеси для бетона покрытий и оснований целесообразно определять по ГОСТ 10181-2014, р.9. Т.е., определять свойства смеси на ЦБЗ и месте бетонирования, с учётом времени транспортирования и технологических перерывов, что отражает конкретные условия строительства, а не по ГОСТ 7473-2010, ГОСТ 30459-2008, п.8.4.4, где определяется условное время достаточно интенсивного снижения подвижности бетонной смеси абстрактного состава со временем.

При этом, контроль на укладке можно заменить выдерживанием смеси в лаборатории ЦБЗ в естественных условиях, исключающих испарение (например, под влажной мешковиной), в течение определённого времени, после чего осуществлять проверку её свойств и формование образцов для дальнейшего хранения в естественных условиях, в условиях твердения покрытия или основания (на улице, во влажном песке, опилках и т.п.) до испытания бетона на прочность и морозостойкость. Такое выдерживание смеси может, в основном, смоделировать время её транспортирования до укладки и твердение образцов в условиях твердения покрытии или основании.

Как правило, для этого лаборатория ЦБЗ проверяет свойства смеси и формует образцы не только через 15 минут (ГОСТ 7473-2010, п. 6.4, ГОСТ 27006-86, п.3.13) или через 20 минут (ГОСТ 10180-2012, п.4.2.5) после приготовления смеси, но также через 30-60 минут (это время транспортирования смеси от ЦБЗ к месту укладки регламентировано СП 78.13330.2012, п.14.2.6, СНиП 3.06.06-88, табл.6, п. 8.32, [1], п.5.62, и др.).

Обычно так поступают, когда ЦБЗ и укладка представляют единое целое с юридической точки зрения (одно юридическое лицо), при приготовлении бетонной смеси на собственном ЦБЗ, для укладки собственными силами, а не сторонними организациями-потребителями готовой бетонной смеси.

В этом случае, в частности, также возможно, при согласовании с Заказчиком, не сопровождать каждую партию бетонной смеси документом о качестве (паспортом), как требует ГОСТ 7473-2010, п.6.3, а показатели её качества указывать в журналах испытаний бетонной смеси и бетона на ЦБЗ и на месте укладки бетона. При этом в исполнительной документации представляются соответствующие выписки из указанных журналов, протоколы испытаний бетонной смеси и бетона, а также карта подбора состава бетона. Т.е., другими словами, нет необходимости самим себе выписывать паспорт на бетонную смесь – документ качества бетонной смеси, как при поставке готовой бетонной смеси (товарного бетона) сторонним потребителям.

Проектные свойства бетона покрытий и оснований – его прочность и морозостойкость. Водонепроницаемость и износостойкость бетона покрытий обеспечиваются автоматически при обеспечении прочности и морозостойкости, использовании стандартных материалов для бетона покрытий, технологии работ и, поэтому, не нормируются действующими СП 34.13330.2012, СП 121.13330.2012.

Для бетона покрытий и оснований, в отличие от бетона других видов, применяемых в других областях строительства, расчётной величиной является класс по прочности на растяжение при изгибе Вtb и соответствующая величина требуемой прочности Rtbт, а не прочность бетона на сжатие, не величины В и Rтр. Заданный проектом класс Вtb, обеспеченный в процессе производства работ достижением величины Rtbт в соответствии со средним партионным коэффициентов вариации прочности бетона Vп, определяет толщину бетонных и армобетонных плит из условия недопущения появления трещин под действием подвижной нагрузки и климатических факторов (СП 34.13330.2012, СП 121.13330.2012).

При этом, класс прочности бетона на сжатие В и соответствующая величина Rт, не будучи расчётной характеристикой, также является необходимой прочностной характеристикой бетона покрытий и оснований и определяет:

- стойкость бетона к износу, истиранию, против скалывания на кромках плит или продавливания (смятия),

- время нарезки деформационных швов в затвердевшем бетоне алмазными дисками,

- критическую прочность бетона против раннего замораживания,

- время открытия движения построечного транспорта,

- величину передаточной и отпускной прочности в преднапряжённых железобетонных плитах типа ПАГ и др.,

- сметную стоимость по Федеральным единичным расценкам на строительные работы (например, «ФЕР 31-01-069-01. Аэродромы»),

- оценку морозостойкости бетона покрытий и оснований по ГОСТ 10060-2012.

Соотношение прочности бетона на сжатие и на растяжение при изгибе К1=R/Rtb косвенно характеризует предельную деформативность бетона: чем меньше величина К1 при заданной прочности R, тем выше трещиностойкость бетона. Для этой оценки также необходимо знать величину прочности бетона покрытий и оснований не только на растяжение при изгибе, но и на сжатие.

Для бетона покрытий и оснований обе характеристики прочности следует определять и оценивать при подборе состава и производственном контроле, в том числе, если в проекте указана одна прочностная расчётная характеристика, величина Btb.

Контрольные образцы бетона для испытания на прочность формуют на ЦБЗ и месте укладки и испытывают ежесменно (ГОСТ 18105-2010, п.5.2), сериями по ГОСТ 10180-2012, результаты которых затем объединяют в партии по ГОСТ 18105-2010, [1-3], а также чаще, при внесении корректировок в состав бетона и технологию работ, например, в связи с изменением условий твердения или сроков открытия движения построечного транспорта и пр.

Обычно, при строительстве покрытий и оснований прочность бетона определяют не только в проектном возрасте 28 суток, для подтверждения проектных характеристик, величин В и Вtb, но и в возрасте 7 суток, для подтверждения ожидаемой кинетики твердения бетона и предварительной оценки точности воспроизведения подобранного состава бетона.

Случаи производственного контроля прочности бетона не по отформованным образцам, а по выбуренным образцам-кернам по нормам ГОСТ 18105-2010, обычно, согласовывают с Заказчиком и Проектировщиком и указывают в ППР. Например, такой контроль прочности бетона был принят при устройстве цементобетонного основания методом укатки жёстких бетонных смесей при строительстве кольцевой автомобильной дороги вокруг г.Москвы, МКАД, когда каждую захватку принимали, в том числе, по результатам испытания кернов на прочность.

В связи с тем, что для бетона покрытий и оснований задана прочность на растяжение при изгибе, обязательным является контроль прочности бетона по образцам, отформованным из бетонной смеси и/или выбуренным из покрытия, как требует ГОСТ 18105-2010, п.5.10, в отличие от других видов строительства, где не нормируется прочность бетона на растяжение и где широко применяются неразрушающие методы определения прочности бетона.

В свою очередь, необходимость использования образцов при контроле прочности бетона формально приводит к выбору схемы Г ГОСТ 18105-2010, т.к. стандартом предусмотрено для монолитного бетона две схемы контроля, В и Г, и схема В при этом основана на использовании неразрушающих методов контроля. Для контроля прочности бетона по образцам прямыми разрушающими методами остаётся только схема Г.

Неразрушающие методы контроля прочности по ГОСТ 22690-2015 и ГОСТ 17624-2012 применяют в строительстве покрытий и оснований для ориентировочной оценки прочности бетона, времени распалубки или нарезки швов, пропуска построечного транспорта и т.п., но не для производственного контроля прочности бетона или оценки однородности бетона, в дополнение к контролю прочности по образцам, а не к его замене. В частности, величины среднего партионного коэффициента вариации прочности бетона Vп, полученные по образцам и неразрушающими методами, по опыту, отличаются друг от друга, по неразрушающим методам значение Vп меньше.

Важно, чтобы использование схемы контроля Г ГОСТ 18105-2010 при производственном контроле прочности бетона покрытий и оснований было отражено в подборе состава бетона, в заказе готовой бетонной смеси на ЦБЗ, в ППР или в технологическом регламенте работ.

В частности, в заказе готовой бетонной смеси следует указать не только проектный класс прочности бетона, но и величину требуемой прочности, что предусматривает ГОСТ 7473-2010, п. 4.3 (указание величины требуемой прочности бетона фактически означает задание значения Vп).

Опыт контроля прочности бетона аэродромных покрытий с помощью образцов, твердеющих в условиях конструкции, и выбуренных кернов [4, 6, 7] подтвердил целесообразность выбора схемы контроля Г: фактически, средний партионный коэффициент вариации прочности бетона в покрытии составлял Vпкерн=13-16%, что близко значениям, принятым по схеме Г ГОСТ 18105-2010, где задана величина Vпгост=13%. При этом, величина Vпобр по образцам, твердевших в нормальных условиях на ЦБЗ, могла не превышать 5%.

При использовании неразрушающих методов контроля прочности бетона в покрытии возрастает риск получения недостоверных результатов. Это связано с наличием на поверхности покрытия или основания плёнкообразующих материалов, используемых для ухода за свежеуложенным бетоном (СНиП 3.06.06-88, п.8.35, СП 78.13330.2012, п.14.3.9), и, для покрытия, - также искусственной шероховатости, нанесённой на поверхность свежеуложенного бетона.

Стадийность строительства покрытий и оснований, необходимость раннего открытие движение построечного транспорта или перекрытия вышележащими слоями покрытия цементобетонного основания до достижения бетоном основания проектного возраста (например, открытие движение построечного транспорта допускается при наборе бетоном 70% проектной прочности, СНиП 3.06.06-88, табл.6, и др.) также затрудняет использование неразрушающих методов в качестве производственного контроля проектной прочности бетона, которая определяется в возрасте 28 суток.

Всё это также обосновывает применение схемы контроля Г ГОСТ 18105-2010.

При использовании метода вырыва (отрыв со скалыванием по ГОСТ 22690-2015) следует также учитывать необходимость восстановления ровности и монолитности поверхности покрытия и основания, что значительно труднее и менее надёжно, чем заполнение скважины после выбуривания керна бетонной или ремонтной смесью (требуется оконтуривание образованного скола, подготовка поверхности вырванной части бетона, анкерное соединение с окружающим бетоном в плите, восстановление монолитности слоя и пр.), рис.7, что также препятствует применению этого метода для производственного контроля прочности бетона покрытий.

Рис.7. Типичный вид лунки в слое основания после испытания прочности бетона методом отрыва со скалыванием.

Наличие двух требований к прочности бетона покрытий и оснований предусматривает изготовление не только образцов-кубов, но и образцов-балок (призм), их испытание на прессе, чаще всего - на отдельном от пресса на сжатие, с диапазоном шкалы 50-100кН (5-10тн), позволяющим испытывать стандартный образец-балку на растяжение при изгибе в пределах 20-80% шкалы (ГОСТ 10180-2012, п.7.1.3, [3]). Использование пресса для испытания на сжатие (обычно, 500-1000кН) для испытания бетона на растяжение при изгибе, в начальном диапазоне шкалы, может привести к некорректным, часто, заниженным, результатам

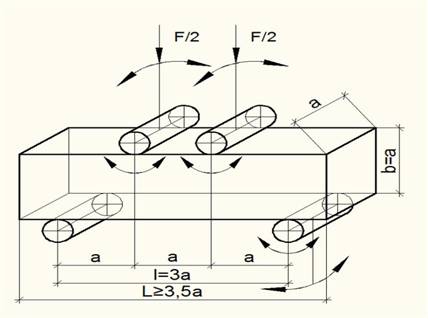

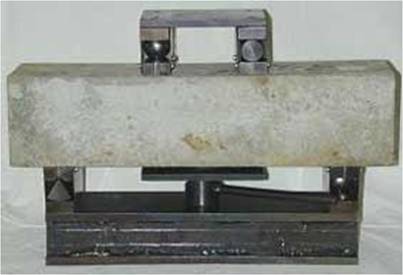

При испытании образцов бетона на прочность на растяжение при изгибе следует учитывать две главные особенности, отличающие от испытания на сжатие. Это - необходимость выдерживания контрольных образцов-балок непосредственно перед испытанием в нормальных температурно-влажностных условиях (в камере, под влажной мешковиной и пр.), а не в лабораторных условиях, ГОСТ 10180-12, п.6.1, как образцов-кубов для испытания на сжатие (образцы-кубы перед испытанием достают из камеры нормального твердения и подсушивают в лабораторных условиях в течение 2-4 часов), и нагружать балку на прессе через цилиндрический (линейный), а не плоский контакт [3, 5, 6], рис.8а, 8б.

Рис.8а. Схема испытания бетона на растяжение при изгибе через линейный (цилиндрический) контакт (базовая).

Подсушивание образцов-балок перед испытанием, как образцов-кубов, по опыту, снижает величину прочности бетона на растяжение при изгибе на 0,5-1,0МПа [3]. Это объясняют образованием при высушивании градиента температуры и влажности бетона по сечению балки (из-за неоднородности высушивания в объёме), усадкой и соответствующими напряжениями в поверхностных слоях, которые суммируются с напряжениями от внешней нагрузки.

Рис.8б. Схема испытания бетона на растяжение при изгибе через плоский контакт (не базовая).

Аналогичное отрицательное влияние на измеряемую величину прочности Rtb оказывает замена цилиндрического контакта между образцом-балкой и передающими усилие частями пресса (базовой схемой нагружения) на плоский (снижает величину Rtb на 0,5-1,0МПа [3-7]).

Это объясняют изменением контактных напряжений, различным деформированием образца-балки под опорами и в объёме при этом.

Физический смысл влияния условий контакта образца-балки с передающими усилие частями пресса при испытании на растяжение при изгибе и его количественная оценка требует дальнейшего изучения.

Плоский контакт при испытании бетона на растяжение при изгибе можно использовать, но при этом следует экспериментально определить коэффициент перехода к базовой схеме испытания с цилиндрическим (линейным) контактом, по методике ГОСТ 10180-2012, приложение Л.

При контроле прочности бетона покрытий (оснований) также можно перейти к испытанию только образцов-кубов на сжатие (или образцов-цилиндров, на сжатие или растяжение при раскалывании, Rtt) с последующим переходом к прочности на растяжение при изгибе с помощью коэффициентов вида К1=R/Rtb (или, например, К2=Rtb/Rtt), определяемых экспериментально по ГОСТ 10180-2012, приложение Л, для каждого конкретного состава бетона и каждой принятой технологии работ, отдельно для образцов нормального твердения и для образцов, твердеющих в условиях покрытия.

При этом, необходимо учитывать, что между прочностью бетона на сжатие R и на растяжение при изгибе Rtb нет однозначного соответствия, величина К1=R/Rtb зависит, главным образом, от прочностных характеристик используемого в бетоне цемента (два цемента для бетона покрытий одной марки, например, ПЦ 500-Д0-Н, могут отличаться величинами прочности при изгибе) и от объёма вовлечённого воздуха в бетонной смеси Vв, который по-разному влияет на прочность бетона при разном напряжённом состоянии (по данным, полученным в Союздорнии, увеличение Vв на 1% приводит к снижению прочности бетона на сжатие, в среднем, на 6%, на растяжение при изгибе – на 2,5%).

Это ограничивает возможность использовать усреднённые переходные коэффициенты от прочности на сжатие к прочности на растяжение при изгибе по ГОСТ 10180-2012, приложение Л, как универсальные, при производственном контроле. Переходные коэффициенты по табл. Л1 ГОСТ 10180-2012 следует использовать только для предварительной, ориентировочной оценки его прочности. Например, для предварительной оценки прочности при расчёте начального состава бетона при его подборе по ГОСТ 27006-86 и др.

В частности, такой опыт производственного контроля прочности бетона покрытия не с помощью образцов-балок, а с помощью образцов-цилиндров, испытываемых на растяжение при раскалывании Rtt,с последующим переходом к нормируемой величине Rtb с использованием экспериментально полученных переходных коэффициентов К2, был осуществлён при строительстве аэродромного покрытия в а/п «Шереметьево» подразделением бывшего СУ-801 при использовании в составе бетона щебня двух фракций, 5-20мм и 20-40мм. Это позволило заменить контрольные образцы-балки размером 15х15х60см (весом 30-40кг) на образцы-цилиндры размером 15х15см (диаметром и высотой) для испытания на растяжение при раскалывании, что существенно облегчило труд лаборантов.

Отбор из покрытия или основания и последующее испытание кернов обычно применяют не для производственного контроля, а при экспертных и инспекционных проверках (например, СНиП 3.06.06-88, п.8.78, табл.6 или [1], п.6.27) или арбитражного испытания при получении спорных результатов, по специально разработанной и согласованной заинтересованными сторонами программе и др.

При этом необходимо учитывать особенности таких испытаний, прежде всего, связанные, с правилом отбора кернов для составления из них серий и дальнейшего объединения серий в партии по схеме Г ГОСТ 18105-2010.

В частности, рекомендуется выбуривать из покрытия или основания керны по дням укладки (по сменным захваткам), не менее, чем по 4 керна на захватку, и не менее, чем по 2 керна из одной плиты покрытия или основания [3].

Отбор не менее, чем двух кернов из одной плиты покрытия или основания, позволяет объединить их в серию, аналогично серии контрольных образцов бетона из одной пробы бетонной смеси, отобранной из одного транспортного средства, например, из одного автосамосвала или автобетоносмесителя. При этом, отбор не менее, чем 4 кернов в смену, позволяет объединить их в 2 серии, а указанные серии - в партию (с минимальным количеством – 2 керна в серии, 2 серии в партии) и оценить прочность бетона на каждой захватке по партиям по ГОСТ 18105-2010.

При испытании кернов рекомендуется [3] учитывать результаты испытаний всех кернов в серии, не отбрасывая минимальные результаты, как требует ГОСТ 28570-90, ГОСТ 10180-2012, т.к., каждый керн, в отличие от формуемых образцов, характеризует фактическую плотность и прочность бетона в конкретной плите покрытия или основания.

Для образцов-кернов, особенно, бетона оснований, относительно невысоких классов по прочности, до В20 Вtb2,4, важно их выдерживать после мокрого выбуривания в лабораторных условиях до испытания на прочность не менее 6 суток, желательно, до постоянства массы (при температуре воздуха плюс 20±50С и относительной влажности не менее 55%, ГОСТ 22690-90, п.4.1), из-за отрицательного влияния влажности бетона, в том числе, неоднородно распределённой по объёму керна, на величину прочности.

Наиболее надёжно испытывать керны на прочность на растяжение при раскалывании Rtt по ГОСТ 10180-2012 и переходить к проектным величинам прочности бетона на сжатие и на растяжение при изгибе по экспериментально определённым по приложению Л указанного стандарта переходным коэффициентам вида, К2=Rtb/Rtt, К3=R/Rtt [1-3], а не на сжатие.

Испытание кернов на прочность на растяжение при раскалывании оказывается более воспроизводимым, стабильным, менее чувствительным к ровности и перпендикулярности цилиндрической и торцевой поверхности кернов, чем их испытание на сжатие [3-7].

При отсутствии экспериментальных коэффициентов перехода, для оценки прочности бетона оснований (бетона без вовлечённого воздуха, классов Вtb2,4 В20 и ниже), предварительно рекомендуется использовать коэффициенты таблицы Л1 ГОСТ 10180-2012, для бетона покрытий (бетона с вовлечённым воздухом, классов Вtb3,6 В25 и выше) – коэффициенты по [1-3], таблица.

Переходные коэффициенты прочности бетона.

Таблица.

| Источник | К1=R/Rtb | К2=R/Rtt | К3=Rtb/Rtt |

| Табл.Л1 ГОСТ 10180-2012 | 8,33 | 12,5 | 1,50 |

| [1 – 2] для бетона покрытий | 7,00 | 11,9 | 1,70 |

| [3] для бетона оснований | 6,67 | 10,0 | 1,50 |

При испытании кернов бетона на растяжение при раскалывании важно обратить внимание на ровность образующей цилиндрической поверхности, к которой прикладывается нагрузка и которая должна быть без бороздок после выбуривания или каких-либо выступов (ГОСТ 10180-2012, п.4.1.5, ГОСТ 28570-90, п.1.5). Это позволяет при испытании исключить смятие, раскалывание образца не на две, приблизительно равные, части, а на несколько частей и пр., что искажает результат.

Для выравнивания цилиндрической (боковой) поверхности кернов используют фанерные (картонные) подкладки или специальные кондукторы в качестве опалубки для нанесения выравнивающего слоя («подливки») из цементного теста или иного быстротвердеющего материала [1-3], рис.9, 10.

Рис.9. Схема устройства подливки вдоль керна по двум образующим с помощью кондуктора:

1 – бетонный керн; 2 – продольная подливка; 3 – полуобоймы; 4 – хомут, скрепляющий две полуобоймы; 5 – крепление хомутов.

Рис.10. Схема испытания на раскалывание керна

с продольными подливками:

- – керн; 2 – продольные подливки; 3 – фанерная прокладка;

4– плита пресса; F – сжимающее усилие

При испытании кернов бетона (цилиндров) на сжатие следует учитывать, что базовой схемой испытания является испытание на сжатие образцов-кубов (половинок балок).

При испытании кернов (цилиндров) на сжатие изменяется базовая форма образца (цилиндр вместо куба) и базовая схема испытания (изменяется направление приложения нагрузки относительно слоёв укладки бетона цилиндра или керна по сравнению с испытанием образцов-кубов): при испытании на сжатие образец-куб поворачивают заглаженной поверхностью к испытателю, нагрузку прикладывают к боковой поверхности, в отличие от цилиндра. Разница между испытанием на сжатие кубов и цилиндров, как показала практика, может достигать 30% и более [3], показания цилиндров меньше. Испытание кернов на сжатие не является базовой схемой испытания бетона.

Соответственно, в этом случае, необходимо определить экспериментально переходной коэффициент от прочности на сжатие кернов (цилиндров) Rц к прочности на сжатие кубов бетона Rк, базового размера и формы, К4=Rц/Rк, по ГОСТ 10180-2012, приложение Л.

Изменение формы образца (замена куба на цилиндр) отражается на скольжении (трении) бетона по плите пресса при испытании бетона на сжатие.

Испытание контрольного образца-кубика при его повороте на 90 градусов при этом («лицом» к испытателю) в меньшей степени чувствительно к допустимому расслоению бетонной смеси, чем цилиндр, который испытывают «лицом» вверх.

При отборе из покрытия или основания образцов-кернов важно также предусмотреть возможность оперативного заполнения образованных скважин бетоном той же прочности и морозостойкости, или более высокой, чем показатели бетона испытываемого слоя.

Список литературы.

1. ВСН 139-80. Инструкция по строительству цементобетонных покрытий автомобильных дорог. – Минтрансстрой СССР. – 1980г - 61с.

2. Руководство по организации и технологии строительства аэродромных цементобетонных покрытий. - Минтрансстрой СССР. – 1982г - 220с.

3. ОДМ 218.3.037-2014 «Рекомендации по контролю прочности цементобетона покрытий и оснований автомобильных дорог по образцам». Росавтодор, М.- 2015 – 29с.

4. Шейнин А.М., Эккель С.В. Об определении прочности дорожного бетона. – Наука и техника в дорожной отрасли. – 2003 - №3, с. 15-17.

5. Шейнин А.М., Эккель С.В. О влиянии условий твердения на свойства монолитного бетона. – В книге «Проектирование, строительство, эксплуатация автомобильных дорог и аэродромов», Труды СоюздорНИИ, вып. 204, М., 2004г., с. 110-116.

6. Шейнин А.М., Эккель С.В. Проблемы контроля качества строительства цементобетонных покрытий и оснований автомобильных дорог и аэродромов. – Автомобильные дороги. 2009г., №3, с. 53-56.

7. Шейнин А.М., Эккель С.В. Оценка качества монолитного бетона в дорожном и аэродромном строительстве при испытании кернов. - Строительные материалы. 2009г. №5, с.17-20.